von Thomas Aichner

23. November 2016Gegenwart und Zukunft

Seit tausenden von Jahren fertigen Menschen Produkte in Massenproduktion: Steinblöcke beim Pyramidenbau im antiken Ägypten, Tonkrüge im Römischen Reich oder Bücher ab dem 15. Jahrhundert. Die industrielle Revolution im 18. Jahrhundert hat das Maschinenzeitalter eingeläutet und zur industriellen Massenproduktion geführt, die dank Fließbandtechnik und anderen technischen Neuerungen die Produktivität immer weiter gesteigert hat. Das bekannte Zitat des amerikanischen Autoherstellers Henry Ford aus dem Jahr 1909 zeigt, dass für Produktpersonalisierung oder Individualität zu dieser Zeit kein Platz war: „Jeder Kunde kann sein Auto in jeder gewünschten Farbe bekommen, solange diese Farbe schwarz ist.“

Bis vor wenigen Jahren war es vor allem den Wohlhabenden vorbehalten, Produkte zu kaufen, die auf ihre persönlichen Bedürfnisse abgestimmt waren, z.B. einen maßgeschneiderten Anzug oder maßgefertigte Möbel. Alle anderen mussten auf Massenware zurückgreifen, auch wenn etwas nicht perfekt gepasst oder die Farbe nicht gefallen hat. In den letzten 10 bis 20 Jahren haben sich die Voraussetzungen allerdings geändert. Wer heute einen handgefertigten Maßanzug will, muss zwar nach wie vor tief in die Tasche greifen, aber es gibt immer mehr Unternehmen, die personalisierte Produkte mit der Effizienz von Massenproduktion herstellen und diese deshalb zu immer günstigeren Preisen anbieten können.

Unter dem Stichwort Massenindividualisierung, Massendifferenzierung, maßgeschneiderte Massenfertigung bzw. kundenindividuelle Massenproduktion (Englisch: Mass Customization) verbirgt sich die Fähigkeit von Unternehmen, einzelne Produkte nach den spezifischen Wünschen und Anforderungen von Kunden herzustellen, ohne dass diese wesentlich teurer sind als Massenware. In vielen Fällen kostet das personalisierte Produkt sogar genauso viel wie das Standardprodukt. Möglich wird das Ganze durch das Internet, moderne Computersysteme, Robotik und 3D-Drucker, die es gestatten, dass von der Produktgestaltung durch den Kunden über die Fertigung bis zur Lieferung der Großteil aller Produktionsschritte automatisiert wird. Der Kunde muss in der Regel einfach eine bestimmte Webseite besuchen, das Produkt dort in einem sogenannten Online-Konfigurator an seine Wünsche anpassen und bestellen. Der individuelle Auftrag fließt dann vollautomatisch in den Produktionsplan ein und wird schließlich direkt nach Hause verschickt.

Bei den meisten dieser kundenindividuellen Produkte geht es darum, seine Persönlichkeit besser auszudrücken (z.B. bei der Kombination von Lieblingsfarben, Druckmustern und Materialien im Modebereich) oder seinen Geschmack besser zu befriedigen (z.B. bei der Kombination von Zutaten, aus denen ein individuelles Müsli oder eine eigene Schokoladenkreation gefertigt wird). Besonders interessant ist jedoch der medizinische und orthopädische Anwendungsbereich, da hier besonders häufig Maßanfertigungen notwendig sind bzw. den Alltag vieler Betroffener erleichtern könnten.

Ein Beispiel sind passgenaue Anti-Schnarchmasken, z.B. vom amerikanischen Unternehmen Metamason, Inc., die im 3D-Druckverfahren hergestellt werden. Da keine menschliche Nase der anderen gleicht, können Kunden ihr Gesicht mit einer speziellen Smartphone-App einscannen, woraufhin ein Modell erstellt und die Anti-Schnarchmaske produziert wird. Weitere Beispiele sind Sehbrillen, Gehhilfen und Hörgeräte, die auf ähnliche Art gefertigt werden können.

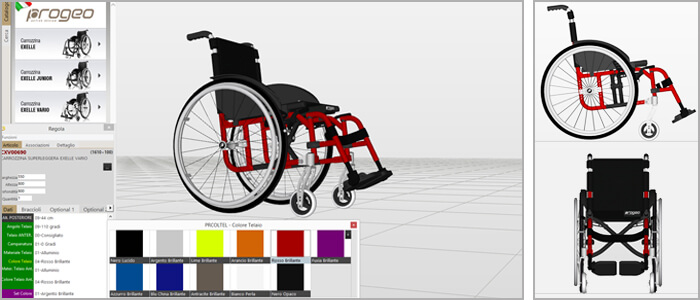

Auch Rollstuhlfahrer klagen häufig über Probleme, die durch die Anpassung des Gerätes vermieden werden könnten. Abb. 1 zeigt einen Produktkonfigurator des italienischen Unternehmens Rehateam s.r.l., bei dem die Zusammensetzung, Größe einzelner Teile, Abstände und Farben ausgewählt werden können. Dabei handelt es sich um eine sogenannte modulare Personalisierung, bei der z.B. zwischen einer Sitzbreite von 36, 39 oder 42 cm gewählt werden kann. Noch einen Schritt weiter geht das Konzept der Londoner Firma Layer, die Rollstühle unter dem Namen GO wheelchair komplett als 3D-Druck herstellen will – millimetergenau.

Abbildung 1: Produktkonfigurator für Rollstühle (Quelle: Rehateam s.r.l.)

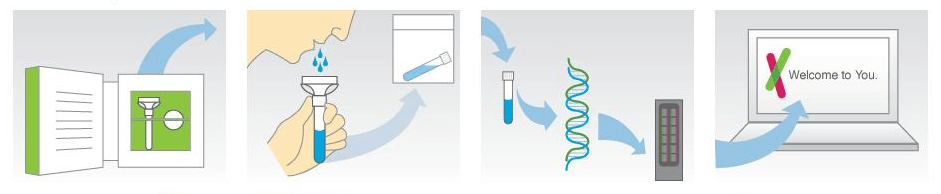

In Zukunft könnte es auch möglich sein, Medikamente kundenindividuell zu erstellen. Damit würden beispielsweise Probleme wie zu hohe oder zu niedrige Dosierungen und Nebenwirkungen vermieden. Eine Möglichkeit, dieses Ziel zu erreichen, ist der Ansatz des amerikanischen Unternehmens 23andMe, Inc.: Der Patient bestellt ein Testpaket nachhause, gibt eine Speichelprobe ab und schickt diese ans Labor, wo aus der Probe die DNA gewonnen und ein DNA-Profil bzw. genetischer Fingerabdruck erstellt wird (siehe Abb. 2). Im Moment wird aus der DNA lediglich ein genetischer Stammbaum erstellt, aber in Zukunft könnten damit auch chronische Krankheiten schneller erkannt und wirksamer behandelt werden.

Abbildung 2: Dank DNA-Analyse könnte die Zukunft von kundenindividuellen Medikamenten so aussehen (Quelle: 23andMe, Inc.)

Bild: CC0 1.0 Universal, www.unsplash.com